Газофазный Процесс

Gas phase process of hexamine is the advanced continuous hexamine production technology. Converse methanol to formaldehyde gas, and directly put to ammonia reactor.

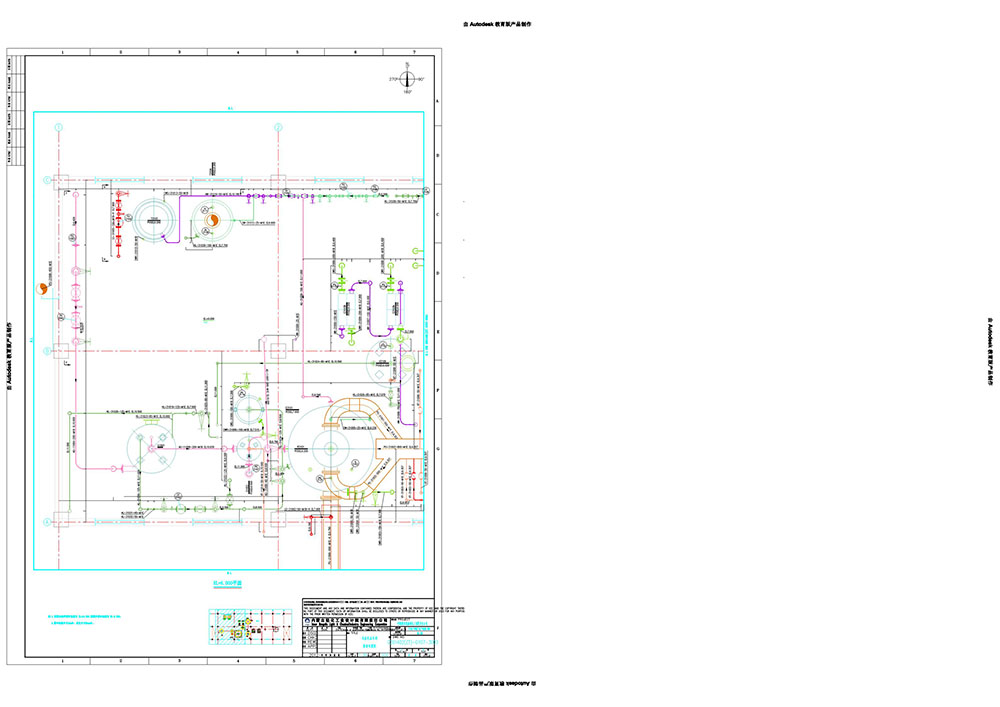

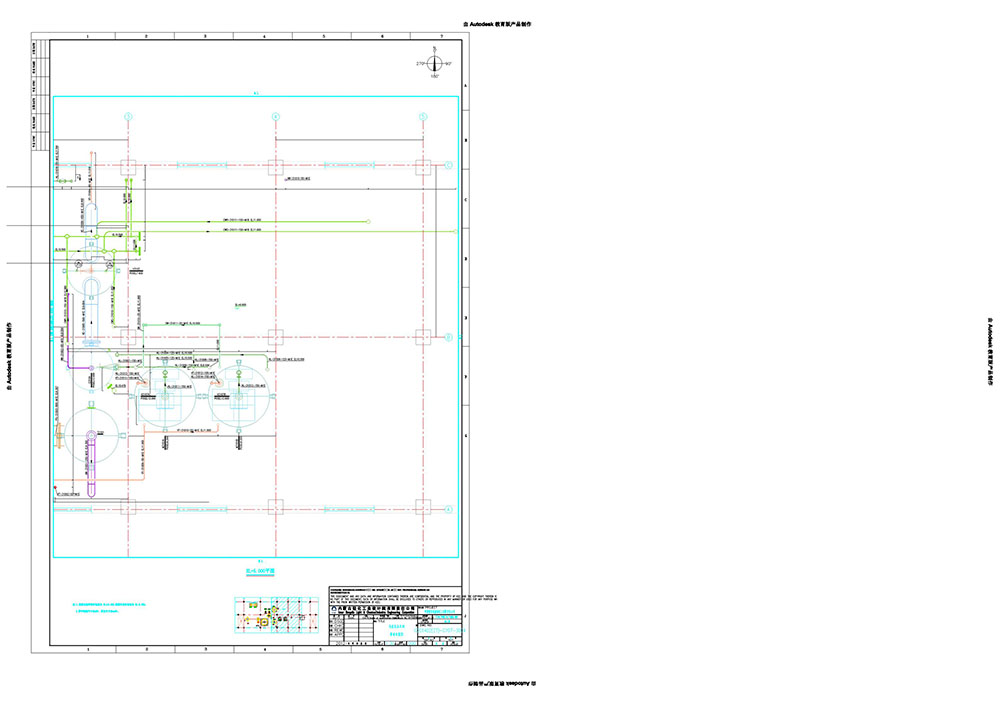

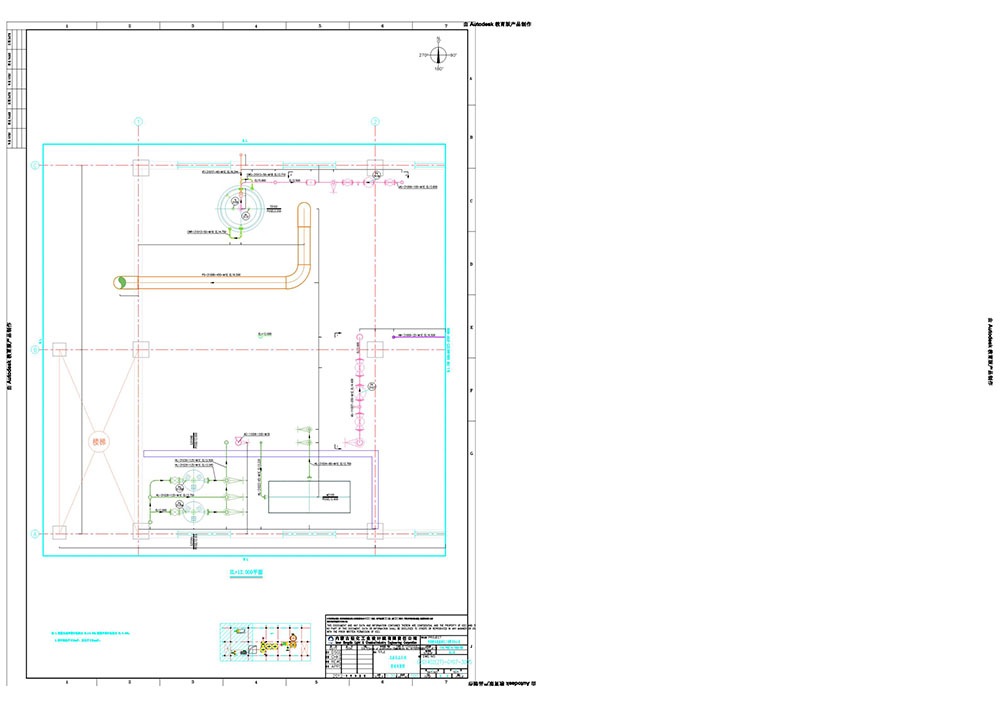

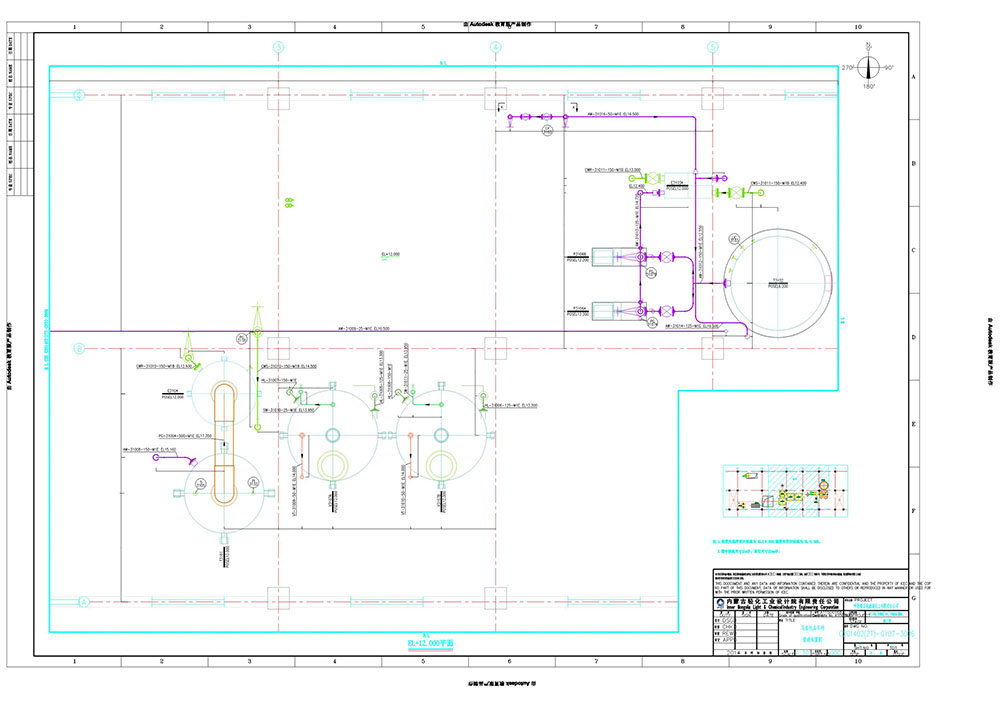

PDF Download

PDF Download

Спецификация продукта:

Уротропин Китайского Национального Стандарта GB/T9015-1998

Внешний вид: белые или слегка окрашенные кристаллы без видимых примесей.

В тонне продукта

Уротропин Китайского Национального Стандарта GB/T9015-1998

Внешний вид: белые или слегка окрашенные кристаллы без видимых примесей.

| Наименование | Высший | Первый Класс | Приемлемый |

|---|---|---|---|

| Чистота % ≥ | 99.3 | 99.0 | 98.0 |

| Влажность% ≤ | 0.50 | 1.0 | |

| Зола % ≤ | 0.03 | 0.05 | 0.08 |

| Состояние водного раствора | Одобрено | — | |

| Тяжелые металлы как Pb2+ % ≤ | 0.001 | — | |

| Хлорид как Cl- % | 0.015 | — | |

| Сульфат как SO42- % ≤ | 0.02 | — | |

| Аммоний как NH4+ % ≤ | 0.001 | — | |

Package:packed with film plastic bags, then wrapped in woven bags or other applicable package material, net weight of each bag: 25kg; stored in dry, clean and well ventilated warehouse, stored outdoors prohibited, prevented from wetting. The following info. shall be marked on bags: brand, standard no., manufacturer, product name, production lot, net and FMR marks.

В тонне продукта

| No | Название | Единица | Квота потребления | Примечание |

|---|---|---|---|---|

| 1 | Формальдегид (37%) | т | 3.5 | Также как и для метанола, квота потребления 1.575 т |

| 2 | Аммиак (100%) | кг | 530 | Без масла и воды |

| 3 | Охлажденная промывочная вода | т | 150 | Температура воды≤31℃ Р≥0,4 МПа |

| 4 | Пар | т | 3.0-4.0 | Р≥0,6 МПа |

| 5 | Мощность | кВ×ч | 150 | 380/220В 50Гц |

| 6 | Деминерализованная вода | т | 1~2 | Удовлетворяют нормам качества воды (III класс) |

| 工 程 名 称 | 型 号 及 参 数 | 生产线条数 | 完成日期 |

|---|---|---|---|

| Iran Petroavid | 5000 tpa Hexamine Plant | 2 | 2008.3 |

| Iran Gameron | 5000 tpa Hexamine Plant | 2 | 2008.4 |

| Shandong Tuobo Chemical CO., Ltd | 20000 tpa Hexamine Plant | 1 | 2010.3 |

| Xinjiang Ruiyuantong Chemical CO., Ltd | 20000 tpa Hexamine Plant | 1 | 2014.06 |

Обзор газофазного процесса

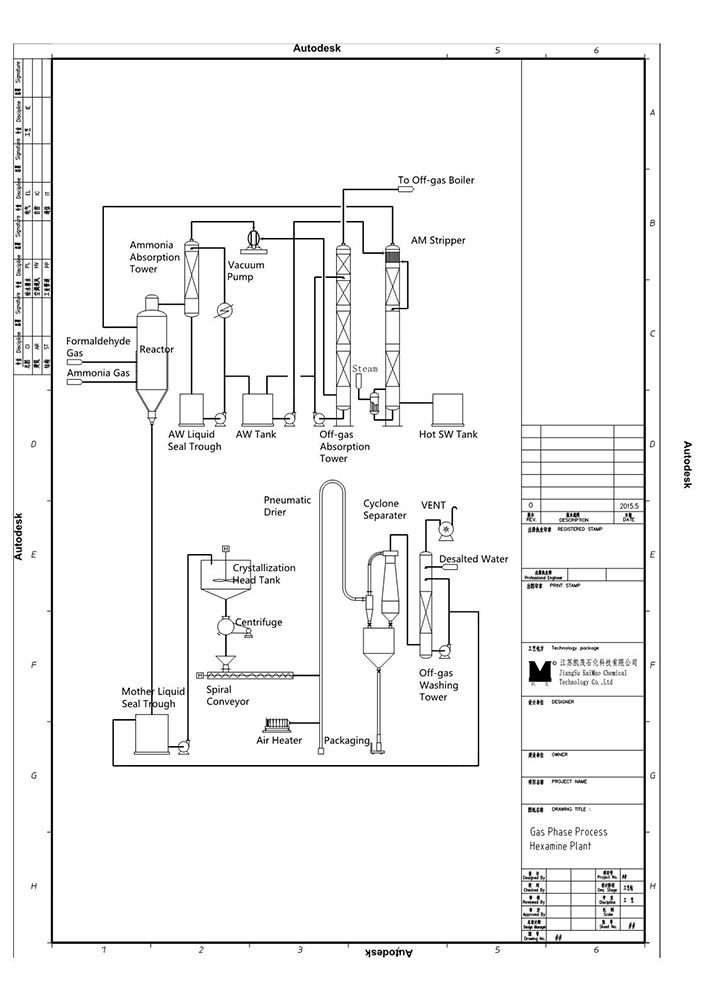

Газофазный процесс гексаметилентетрамина является передовой непрерывной технологией производства уротропина. Превращение метанола в газообразный формальдегид и его непосредственное помещение в аммиачный реактор, где происходит взаимодействие с аммиаком, насыщение жидкости уротропина и появление уротропина.

The advantages of gas phase process:

Процесс газовой фазы уротропина имеет такие преимущества, как сокращенный путь, меньшая побочная реакция и высокая чистота. Операция переработки газа аммиака и метанола может снизить загрязнение окружающей среды и снизить потребление. Тепло может использоваться всесторонне и обоснованно при непрерывном производстве с высокой степенью автоматизации.

Краткое введение в технологический процесс газофазного способа производствапроцесса уротропина:

1.Реакционный блок

Аммиак и газообразный формальдегид с формальдегидного завода поступают в аммиачный реактор. Формальдегид и аммиак конденсируют в пузырьки и образуют жидкость, что создает уротропин.

2.Блок поглощения газа аммиачным реактора синтеза аммиакаом

Реакция аммонификации использует физическое тепло, выделившееся из формальдегида и реакции нагревания уротропина, получившуюся воду выпаривают при определенной температуре в условиях вакуума. Испаряющаяся вода с инертными газами, такими как газообразный аммиак, водород и азот, поступает в аммиачную абсорбционную башню. Газ из верхней башни аммиачной абсорбционной башни через охладитель воздуха и вакуум буферного резервуара проходит в абсорбционную башню для отходящего газа с помощью вакуумного насоса. Газ из верхней башни абсорбционной башни отходящего газа направляется в отдел сгорания и создания пара или просто опорожнения.

3.Блок обработки разведенного аммиака

Нижняя жидкость аммиачной абсорбционной башни и абсорбционной башни отходящего газа содержит небольшое количество аммиака. Разбавленный аммиак помещается в охладитель и подогреватель, отдельно расположенные в верхней и нижней части десорбера, дно башни нагревается паром. Аммиак и вода выпускаются из верхней части башни и возвращаются в реактор аммонификации, вступив в реакцию. Пресную воду, выпускаемую из нижней части башни, можно использовать непрерывно, например, добавлять в градирну.

4.Кристаллизация гексаметилентетрамина

Твердая и жидкая фаза уротропина дна реактора аммонификации отправляется вжидкостный отсек, а затем закачивается в головное хранилище кристаллизации. Твердая фаза уротропина на дна отсека поступает в центрифугу для разделения, и жидкость помещается в резервуар для циркуляции жидкости. Уротропин выходит из центрифуги в виде твердого вещества.

5. Сушильный агрегат

Твердый уротропин из центрифуги выгружается в промежуточный бункер, поток воздуха направляется через специальный конвейер. Гексаметилентетрамин после сушки отделяется циклонным сепаратором, а затем отправляется в блок упаковки.

6. Секция очистки смывки отходящих газов

Газ полученный из циклонного сепаратора поставляется в башню для мокрой очистки отходящего газа, после того, как промывка будет закончена, а пыль поглощена, газ будет выведен при помощи вытяжного вентилятора, жидкость из нижней части башни будет направлена в башню для мокрой очистки отходящего газа.

Газофазный процесс гексаметилентетрамина является передовой непрерывной технологией производства уротропина. Превращение метанола в газообразный формальдегид и его непосредственное помещение в аммиачный реактор, где происходит взаимодействие с аммиаком, насыщение жидкости уротропина и появление уротропина.

The advantages of gas phase process:

Процесс газовой фазы уротропина имеет такие преимущества, как сокращенный путь, меньшая побочная реакция и высокая чистота. Операция переработки газа аммиака и метанола может снизить загрязнение окружающей среды и снизить потребление. Тепло может использоваться всесторонне и обоснованно при непрерывном производстве с высокой степенью автоматизации.

Краткое введение в технологический процесс газофазного способа производствапроцесса уротропина:

1.Реакционный блок

Аммиак и газообразный формальдегид с формальдегидного завода поступают в аммиачный реактор. Формальдегид и аммиак конденсируют в пузырьки и образуют жидкость, что создает уротропин.

2.Блок поглощения газа аммиачным реактора синтеза аммиакаом

Реакция аммонификации использует физическое тепло, выделившееся из формальдегида и реакции нагревания уротропина, получившуюся воду выпаривают при определенной температуре в условиях вакуума. Испаряющаяся вода с инертными газами, такими как газообразный аммиак, водород и азот, поступает в аммиачную абсорбционную башню. Газ из верхней башни аммиачной абсорбционной башни через охладитель воздуха и вакуум буферного резервуара проходит в абсорбционную башню для отходящего газа с помощью вакуумного насоса. Газ из верхней башни абсорбционной башни отходящего газа направляется в отдел сгорания и создания пара или просто опорожнения.

3.Блок обработки разведенного аммиака

Нижняя жидкость аммиачной абсорбционной башни и абсорбционной башни отходящего газа содержит небольшое количество аммиака. Разбавленный аммиак помещается в охладитель и подогреватель, отдельно расположенные в верхней и нижней части десорбера, дно башни нагревается паром. Аммиак и вода выпускаются из верхней части башни и возвращаются в реактор аммонификации, вступив в реакцию. Пресную воду, выпускаемую из нижней части башни, можно использовать непрерывно, например, добавлять в градирну.

4.Кристаллизация гексаметилентетрамина

Твердая и жидкая фаза уротропина дна реактора аммонификации отправляется вжидкостный отсек, а затем закачивается в головное хранилище кристаллизации. Твердая фаза уротропина на дна отсека поступает в центрифугу для разделения, и жидкость помещается в резервуар для циркуляции жидкости. Уротропин выходит из центрифуги в виде твердого вещества.

5. Сушильный агрегат

Твердый уротропин из центрифуги выгружается в промежуточный бункер, поток воздуха направляется через специальный конвейер. Гексаметилентетрамин после сушки отделяется циклонным сепаратором, а затем отправляется в блок упаковки.

6. Секция очистки смывки отходящих газов

Газ полученный из циклонного сепаратора поставляется в башню для мокрой очистки отходящего газа, после того, как промывка будет закончена, а пыль поглощена, газ будет выведен при помощи вытяжного вентилятора, жидкость из нижней части башни будет направлена в башню для мокрой очистки отходящего газа.

похожий продукт

Технология И ЗаводыОборудование